Por Redacción

En la BUAP, una investigadora desarrolló un proceso que reduce el tamaño de partícula de la piedra caliza –materia prima para la industria cementera– a 0.050 milímetros, lo cual representaría un ahorro energético para este sector industrial.

En la industria cementera, el proceso de molido de la piedra caliza se hace hasta alcanzar un tamaño de partícula de 0.075 milímetros. La científica del Instituto de Física de la Benemérita Universidad Autónoma de Puebla (Ifuap), María Eugenia Mendoza Álvarez, propuso triturarla a un tamaño inferior, del orden de 0.050 milímetros, se reduzcan los niveles de temperatura para realizar la descomposición de la misma.

Lo anterior representaría, además de un ahorro energético para la industria cementera, una mejor reacción del compuesto al entrar en contacto con los otros componentes.

Proceso mecánico con molino giratorio

Mendoza Álvarez explicó que hicieron un estudio sistemático del proceso mecánico, el cual consistió en reducir el tamaño de la partícula mediante el uso de un molino giratorio.

“Con base en diferentes variables como el tiempo de molido y la temperatura, hicimos estudios mediante análisis térmico y de calorimetría diferencial de barrido, para conocer a qué temperatura la caliza comienza a descomponerse, una vez que se ha reducido de tamaño”, detalló.

Agregó que pudieron determinar cuáles eran las condiciones óptimas de calentamiento y encontraron que es posible reducir el inicio de descomposición de este material hasta en 28 grados Celsius. Si la caliza se descomponía a 635 grados, con este método se redujo a 607 grados.b

Subrayó que al disminuir el tamaño de partícula de cualquier sustancia, se aumenta el área de su superficie y se reduce su temperatura de descomposición, lo que provoca que dicha sustancia se vuelva más reactiva, obteniendo un valor agregado, lo cual, “representa un enfoque importante en la investigación aplicada”.

Posteriormente, se hicieron estudios del efecto del tratamiento mecánico en la estructura del material utilizando difracción de rayos x de alta resolución, para estudiar el cambio de la estructura del sólido a nivel microscópico.

En trámites para obtener el registro de patente

“Mediante estos estudios nos fue posible determinar con gran precisión los arreglos que a nivel microscópico presentan las muestras de roca caliza, antes y después de que son sometidas a este proceso, así como los cambios que experimentan cuando se exponen a altas temperaturas”, refirió.

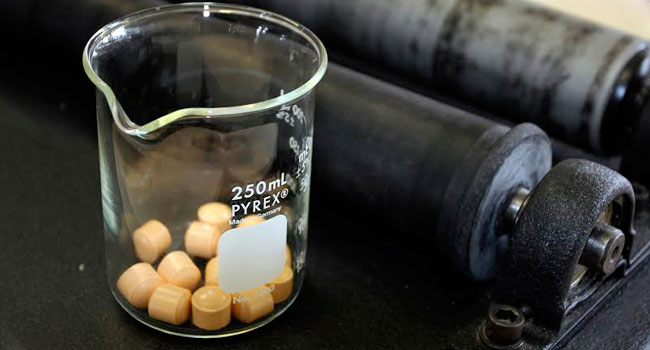

Cabe mencionar que el principal componente de dicha roca es el carbonato de calcio, mineral que es sometido a un proceso de trituración y calentado a altas temperaturas, junto con otros materiales, para obtener el cemento; además, para realizar este proceso se necesitan molinos especiales y recipientes de alúmina.

En dichos depósitos se colocan los trozos de roca caliza, junto con un medio de molienda y cilindros de zirconia; con la ayuda de un rotor se trituran durante 50 horas hasta obtener tamaños de partícula de unas cuantas decenas de micras.

Dicho proyecto también contó con el apoyo de la especialista en Ciencias de Materiales del Instituto Tecnológico Superior de Atlixco, Ana Belén Cabrera Fuentes.

Por su efectividad, el método se encuentra en trámite para obtener su registro de patente ante el Instituto Mexicano de la Propiedad Industrial (IMPI), con el número MX/a/2012/011286 y el nombre “Reducción de la Temperatura de Descomposición Térmica de Roca Caliza mediante Activación Mecánica”.

Editado por Carmen Sabina Garcés Bonilla

Foto: Cortesía BUAP